- Wenling Zhejiang China

- [email protected]

- +86 18958695512

- Heim

- PRODUKTE

- FLIESSBAND

- Montagelinie für Waschmaschinen Produktionslinie für Drehtische

Montagelinie für Waschmaschinen Produktionslinie für Drehtische

Wir sind spezialisiert auf individuell Montagelinien für Waschmaschinen mit hocheffizienten Produktionslinie für Drehtischförderer Technologie. Unsere automatisierten Systeme ersetzen manuelle Arbeit und liefern Präzision (±0,5 mm), Geschwindigkeit (100+ Einheiten/Stunde) und Sicherheit für globale Hersteller.

Hauptvorteile:

Intelligentes Umdrehen und Positionieren – Servogesteuerte 360°-Drehung

Modularer Aufbau – Passt auf alle Waschmaschinentypen (Top-/Frontlader)

30% Kosteneinsparungen vs. europäische Alternativen

Über 500 installierte Leitungen weltweit

SC-AL-012

CHINA

30 TAGE

T/T

NINGBO/SHANGHAI CHINA

Moderne Waschmaschinen-Montagelinie mit Drehtischförderern – Ihre intelligente Fertigungslösung

Wir sind spezialisiert auf kundenspezifische Montagelinien für Waschmaschinen die die Herstellung von Haushaltsgeräten revolutionieren. Unsere innovativen Produktionslinie für Drehtischförderer ersetzt Handarbeit durch intelligente, hochpräzise Automatisierung, liefert unübertroffene Effizienz, Genauigkeit und Sicherheit für globale Hersteller. Mit über [X] Jahren Branchenerfahrung und [X] erfolgreichen Installationen weltweit bieten wir kostengünstige und qualitativ hochwertige Montagelösungen die die Produktionszyklen erheblich verkürzen und gleichzeitig strenge Qualitätsstandards einhalten.

Warum sollten Sie sich für unsere Waschmaschinen-Montagelinie entscheiden?

1. Intelligentes Drehtisch-Fördersystem

360° Präzisionsdrehung – Gewährleistet eine perfekte Komponentenausrichtung für jede Montagephase

Servogesteuerte Positionierung – ±0,5 mm Genauigkeit für eine fehlerfreie Produktion

Modulares Design – Anpassbar an verschiedene Waschmaschinenmodelle (Toplader/Frontlader)

Sicherheitsverriegelungen – Lasersensoren und Not-Aus-Schalter schützen Bediener

2. Vollautomatischer Montageprozess

Automatische Bauteilzuführung – Motoren, Wannen, Bedienfelder

Roboter-Schraubstationen – Konstante Drehmomentübertragung

Automatisierung der Dichtheitsprüfung – Computergestützte Druckerkennung

Lasergeführte Ausrichtung – Perfekte Trommelauswuchtung

4. Wettbewerbsvorteile in der Fertigung

30% Schnellere Zykluszeiten im Vergleich zu herkömmlichen Linien

55% Arbeitskostensenkung durch Automatisierung

<0,2%-Fehlerrate – Der manuellen Montage überlegen

15% Energieeinsparungen mit effizienten Antriebssystemen

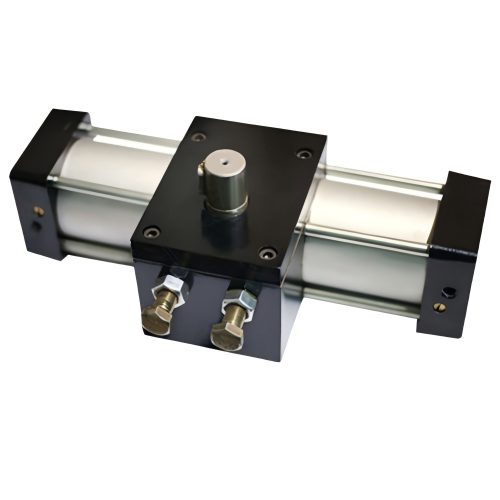

Schlüsselkomponenten unserer Montagelinie

1. Intelligente Drehtischförderer

Motorisierte Rotation – Programmierbares 90°/180°/270°-Drehen

Anti-Vibrations-Design – Stabilisiert schwere Waschmaschinenbottiche

Schnellwechselvorrichtungen – <5 Minuten Modellwechsel

2. Automatisierte Untermontagestationen

Trommeleinlegeroboter – Bewältigt Lasten von 15–25 kg präzise

Systemsteuerungs-Installer – Fehlersichere Bauteilplatzierung

Automatische Dichtungsanwendung – Konstante Dichtmittelabgabe

3. Integration der Qualitätskontrolle

Computer Vision-Inspektion – Erkennt Oberflächendefekte

Automatischer Gewichtstest – Überprüft die ordnungsgemäße Installation der Komponenten

Schwingungssimulation – Qualitätssicherungsprüfungen

Branchenführende Vorteile

1. Unübertroffene Produktionseffizienz

24/7-Betrieb – 3x Ausgabe vs. manuelle Zeilen

Just-in-Time-Fertigung – Reduziert die Lagerkosten

Produktionsüberwachung in Echtzeit – OEE-Tracking-Dashboard

2. Verbesserte Produktqualität

Eliminiert menschliche Fehler bei kritischen Montageschritten

Konsistente Drehmomentanwendung auf allen Befestigungselementen

Standardisierter Prozess über alle Produktionsschichten hinweg

3. Verbesserungen der Arbeitssicherheit

Ergonomische Arbeitsplätze – Reduziert Arbeitsunfälle

Geschützte bewegliche Teile – CE-konforme Sicherheitsstandards

Rauschunterdrückung – <75dB Arbeitsumgebung

Globale Erfolgsgeschichten

Fallstudie 1: Der europäische Gerätehersteller steigerte nach der Implementierung unserer Montagelinie seine Produktion um 401 TP3T und senkte gleichzeitig die Arbeitskosten um 350.000 € jährlich.

Fallstudie 2: Asiatische OEMs erreichten mit unserem kompakten modularen Design eine First-Pass-Yield-Rate von 99,31 TP3T und reduzierten den Produktionsraum um 251 TP3T.

Anpassungsoptionen

Leitungskapazität – Von 50 bis 500 Einheiten/Tag

Sondervorrichtungen – Für Kompakt-/Plus-Size-Modelle

Branding-Integration – Benutzerdefinierte Farbschemata

Zukunftssicheres Design – Bereit für IIoT-Upgrades

Wettbewerbsfähige Preisstruktur

Komplette Linien – Ab $150.000 (20% unter dem europäischen Äquivalent)

Nachrüstungen – Modernisierung bestehender Leitungen für 35-50% weniger als neue

Leasing-Optionen – Verfügbar für Schwellenmärkte

Warum sich globale Käufer für uns entscheiden

5 Jahre Garantie auf kritische Komponenten

60-Tage-Installation mit Schulung inklusive

Lokale Servicepartner in 12 Ländern

Ersatzteilgarantie – 2 Jahre Verfügbarkeit

Mit über 15 JAHRE erfolgreiche Installationen weltweitUnsere Montagelinien haben globalen Marken geholfen Steigerung der Produktion um 40%, Reduzierung der Arbeitskosten um 50% und Erreichen einer Fehlerrate von unter 0,5%Ob Sie produzieren Toplader, Frontlader oder gewerbliche Waschmaschinen, unser vollautomatische Montagelinie Lösungen können individuell angepasst werden, um Ihren genauen Produktionsanforderungen gerecht zu werden.

SHENCHI ROBOT CO., LTD bietet verschiedene Industrieroboter mit Automatisierungslösungen. Wir unterstützen Industrieroboter einschließlich Schweißen, Lackieren, Handhaben, Palettieren, Biegen und Polieren. Kontaktieren Sie uns gerne.

Shenchi Roboter, intelligenter, einfacher

KONTAKTIEREN SIE UNS

© Shenchi Company. Alle Rechte vorbehalten.